AutoStore轻载存储拣选系统是一种自动化存取、货到人拆零拣选解决方案,能够显著提高人工效率、订单准确率和空间利用率,在高密度存储、超高速流量、可灵活扩展和节能环保等方面表现出众。在此背景下,零库自动化引入 AutoAtore解决方案企业拣选业务赋能。

AutoStore解决方案

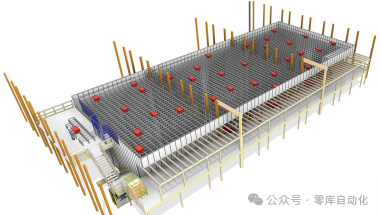

在一个巨型建筑模型,其中标准尺寸的料箱(内径400mm宽x600mm长x330mm高)存放在立式货格内,从仓库地面垂直向上堆叠。每个料箱垛最高可堆叠至16层(5.4米),料箱垛彼此相邻,能够根据系统内料箱存储需求,向X轴和Y轴方向扩展。数千只料箱彼此相邻,每16个一垛存放在密集货格中,省去了巷道,形成了巨大的、高密度的存储区。一组机器人在立式存储货格顶部的铝制轨道上水平行走,存取料箱。每台机器人有8个轮子,其中4个沿X轴方向行走,另4个沿Y轴方向行走。机器人并不大,与存储料箱尺寸匹配。每台机器人配有伸缩提升装置,能将料箱从每一垛中垂直提升至货格顶部。机器人的提升装置有四条钢索可向下伸展,“抓取”这一垛中最上方的料箱。机器人根据订单拣选站的需求,将料箱水平移动至“出货”位。料箱随后由提升索降至指定的拣选站台,操作员从中拣取需要的货物。确认拣选完毕后,一台空闲的机器人将料箱提升到存储区的顶部,放在一个空闲的货位上,料箱重新回到存储货格内,但它并不会回到原先的货位,而是被放到了一个空闲料箱垛的顶层。每当拣选站需要取出货物,便重复这个流程。AutoStore 通过AI大数据分析,决定物料存储的位置,一种货物的订单越频繁,这个料箱被放置在料箱垛顶层的可能性越大。所以在理论上,如果80%的订单行操作与20%的品项有关,那么80%的时间都是从顶部的2~3层取出料箱。如果10%的品项构成了90%的订单行,那么90%的订单行所需的料箱都是从每垛顶部的1~2层取出。每个机器人都可沿四个方向移动,可以到达货格上的任何位置,机器人可以进行自动充电;机器人的提升和抓取功能可实现料箱的提取、搬运和释放,同时通过无线通讯技术与控制系统进行通讯;标准机器人可实现每小时每个站台大于350订单行的吞吐量。货架结构的所有组件都是标准化的模块,易于组装,易于连接。货架结构的垂直矩形单元可以配置成不同的高度和宽度,可适用于客户需要的各种形式和建筑物形状。AutoStore工作站有许多不同的类型可满足不同的需求:8、缩短操作人员培训时间影响Auto Store系统效率的因素超高的空间利用率:取消传统仓库人员和机械设备巷道,货箱之间紧密相连,实现对仓库物料超高密度排布,仓库空间的超高利用。智能高效拣选:利用AI实现货物的动态存储,根据库存变化、订单需求和商品热度智能调整货物位置;通过遵循动态管理、订单导向布局和优化热门商品的原则,提高存取效率,简化库存管理,确保对变化需求的快速响应。灵活柔性:适应各种地形条件,工作站可以设置在任何位置和方向;可以灵活配备机器人和拣选台的数量,提高出入库效率;仓库采用模块化的设计,易于组装、连接,仓库扩容方便;灵活的系统对接,能够与用户企业已有的ERP、WMS等系统进行安全对接,操作简单便捷。安全节能:物料全流程由仓库全权管理,可定制箱盖,保证物料的安全存储;可接入机械手完成出库拣货,保证人员安全;机器人设备低功耗,能源消耗极低,节能环保;双系统工作模式,保障系统稳定运行。AutoStore解决方案适用于具有大量拆零拣选品项、大量单件或小包装拣选、小订单、完成客户订单所需时间长的配送中心,并能体现出一个自动化物流系统需要体现的所有关键点——效率、准确性、灵活性、可扩展性、使用方便、工作环境良好等等。因此在具有大量拆零拣选品项,特别是拆零拣选品项在10,000以上的配送中心,需要很大的仓库空间进行存货与拣货,这类配送中心最适合使用AutoStore技术,如拥有众多门店的大型零售商、办公用品经销商、药品零售商,以及宠物用品、体育用品以及其他品种多样的小型商品中应用。对那些要求高灵活性、扩展性及高要求的配送中心而言,AutoStore可以快速便捷地扩展,通过增加货位、机器人及工作站台,来支持业务的快速增长与旺季浮动。同时也可以很方便地拆除并在另一个建筑内再次安装,避免了由于搬迁主要存储输送设备而造成的业务中断。